4. 7 钢带应平整,不扭曲。钢带侧边应倒圆或卷边。

4. 8 喉箍表面应抛光镀锌,镀层厚度最小为 5 m,镀锌表面不应出现泛点、针孔、变色、起皮、剥离、

麻点、粗糙等缺陷(缺陷定义见 GB 3138—82《电镀常用名词术语》标准的规定)。镀锌应在焊接之后

装配之前进行。特殊的表面防护由供需双方协商议定。

4. 9 喉箍应进行抽样检查,抽样方法由供需双方议定。每个样件必须按 5.1、5.2、5.3条的规定进行试

验,并达到规定的指标要求,被试件不得有液体外渗,喉箍不得有任何变形。

5 试验方法

5. 1 自由转动扭矩试验

其扭矩不超过 1.5 N m。

5. 2 扭矩试验

5. 2. 1 试验条件:将喉箍安装在一刚性心轴上,心轴直径等于喉箍的公称直径。用专用扭力矩测试装

置进行扭矩试验。

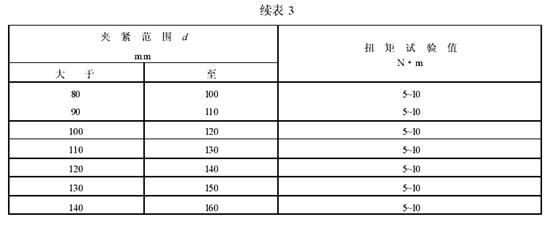

5. 2. 2 试验方法:

a. 将喉箍紧固到表 3规定的试验值的 75%,保持 2 min 后,放松负荷,用肉眼检查喉箍组件,不

应出现箍壳永久变形或损坏等迹象。

b. 重新施加扭矩,直至表 3所示的相应的扭矩试验值,仍不应发生永久性变形或断裂。

5. 3 耐压试验

5. 3. 1 试验条件:

a. 环境温度为室温;

b. 试验用介质为室温下之水或液压油;

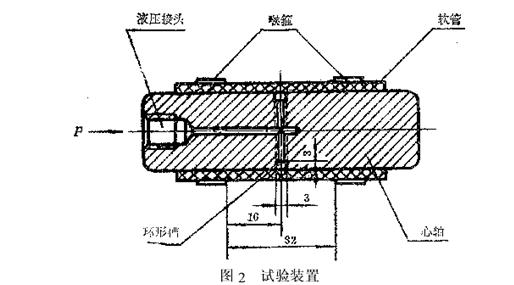

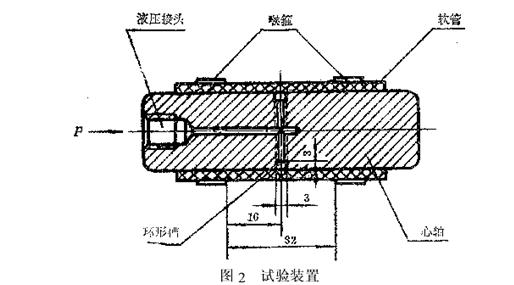

c. 配备外径等于喉箍夹紧范围尺寸系列中间值的软管及相应的试验装置(见图2)和液压装置。

5. 3. 2 试验方法:将软管及喉箍安装在与各组喉箍公称直径相匹配的、表面光滑的金属心轴上,当收

紧喉箍时所用的扭矩,不应超过表 3中规定的相应喉箍所容许的扭矩试验值的 75%。

5

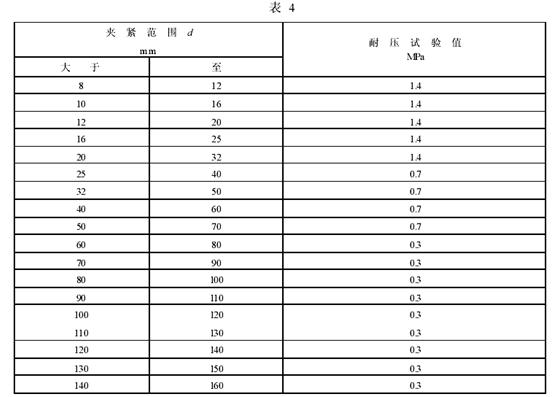

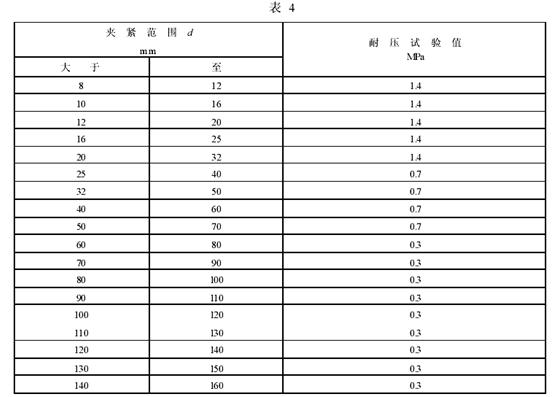

试验时,压力应从低至高逐步加压,压力上升速度最高应控制在 10 Pa/s以内。当所加压力接近各

组喉箍相应的容许耐压试验值时(见表 4),仔细观察软管与心轴配合处有无液体泄漏或其它故障,并

保持 1 min,然后继续加压直至表 4规定的各组喉箍所允许的耐压试验值,仍不应发生泄漏或其它故障。

6 标记

软管外径为 12 mm的喉箍标记示例:

喉箍 d12 JB/T 8870—1999

7 标志、包装、运输和贮存

7. 1 每个喉箍应有永久性的标志(包括商标、规格、尺寸)。标志应清晰地压印在钢带外表面无齿槽部

分或箍壳顶表面。

7. 2 在包装纸箱及包装盒上注明产品的名称、商标、规格、数量、重量及制造厂字样。

7. 3 成品清洗干净后用纸盒包装,装盒时喉箍标志朝向应一致。

7. 4 装盒时,钢带的活动端伸出箍壳的外伸尺寸不得超过 12 mm。

7. 5 包装纸箱外部应用塑料或尼龙包装带捆扎。

7. 6 运输时允许倒置,但应避免剧烈的颠簸及过重的跌落。

7. 7 成品应置于通风干燥处,不得与地面直接接触,不得与酸碱等腐蚀性化学物品混放。